Автомобиль Blade, напечатынный на 3D-принтере

Автоблоги

Популярные статьи

Первый суперкар, распечатанный на 3D-принтере

В мире появился первый суперкар, созданный почти полностью при помощи 3D-печати. Разработан проект автомобиля был американским дизайнером Кевином Зингером, а воплощен в жизнь группой калифорнийских инженеров-энтузиастов. Автомобиль получил название Blade и на сегодняшний день является уникальным в своем роде.

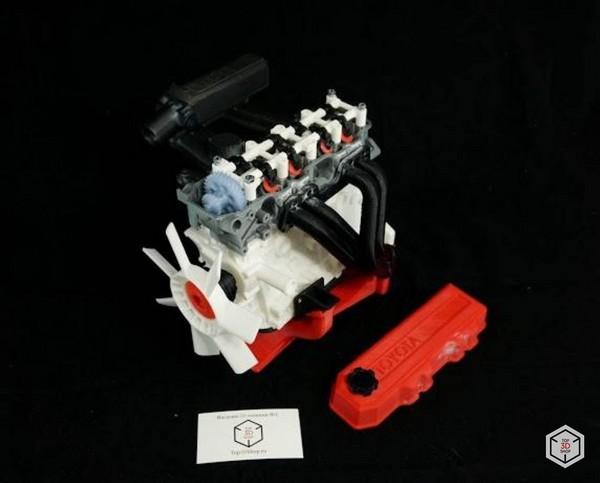

Несмотря на то, что Blade позиционируется, как «экологически чистый» автомобиль, работает суперкар на двойном двигателе внутреннего сгорания. Питаться Blade может как от бака с бензином, так и от бака с газом. Машина разгоняется до 100 кмч за две секунды благодаря использованию двигателя невероятно мощности – почти 700 лошадиных сил. Двигатель относится к классу V12.

Трехмерная печать изменила все. В ближайшие 10 лет, как считает Кевин Зингер, она изменит все современное промышленное производство. Использование данной технологии в создании автомобилей может повысить чистоту производственного процесса на 90%.

Что касается не посредственно Blade, то Зингер не исключил возможности «пересадки» суперкара на электронный двигатель и аккумуляторы в будущем. Пока машина существует в единственном экземпляре. В 2016 году планируется начать выпуск концептуальных Blade под заказ. Относительно стоимости авто пока ничего не известно.

Тех, кто мечтает о эксклюзивном интерьере, обязательно заинтересуют потрясающие смесители, напечатанные на 3D-принтере. Они больше напоминают произведения искусства, чем обычные предметы сантехники.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Стальная защита двигателя: почему ее можно ставить не на все машины

Стальная защита двигателя способна уберечь поддоны мотора, а также коробку передач от сильных ударов и последующих повреждений.

Первая и наиболее распространенная – это прикипание болтов, на которые устанавливается защита уже после непродолжительной эксплуатации авто. Это приводит к тому, что при первой же необходимости снять щит, сделав это традиционными методами становится просто невозможно. Нивелировать данную проблему можно только регулярной смазкой этих самых болтов.

Вторая распространённая проблема защиты мотора – это нарушение температурного режима двигателя и в первую очередь – его перегрев. Японские производители, например, вообще не рекомендуют ставить защиту на большинство моделей авто собственного производства. При этом, если было принято решение защиту все-таки установить, то подходить к данному процессу следует с максимальной ответственностью. В первую очередь следует обеспокоится выбором модели щита с системой вентиляции.

Примечание: даже правильная защита увеличивает температуру двигателя на 2-3 градуса. Перегрева от такой прибавки (скорее всего) не случится, однако даже двух дополнительных градусов будет вполне достаточно для ускорения процесса износа масла как в моторе, так и в коробке передач.

Третья проблема – это нарушение конструкции. Дело в том, что есть достаточно много моделей авто, куда защиту двигателя нельзя поставить в принципе. В такой ситуации не нужно пытаться выкрутиться и заниматься «творчеством». Лучшее, что можно сделать, в такой ситуации – поставить пластиковую рамку для радиатора и пластиковую защиту от пыли для мотора.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Применение 3D-печати в ремонте и тюнинге автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Автомобильная тематика знакома и близка многим. Мы любим смотреть на красивые и быстрые автомобили, а некоторые счастливчики управляют такими автомобилями или их создают.

Сегодня поговорим о применении технологии 3D печати и 3D сканирования в автомобилестроении.

Мы не будем рассматривать амбициозные и спорные проекты компаний по печати автомобиля целиком, а рассмотрим более простое и доступное применение данной технологии.

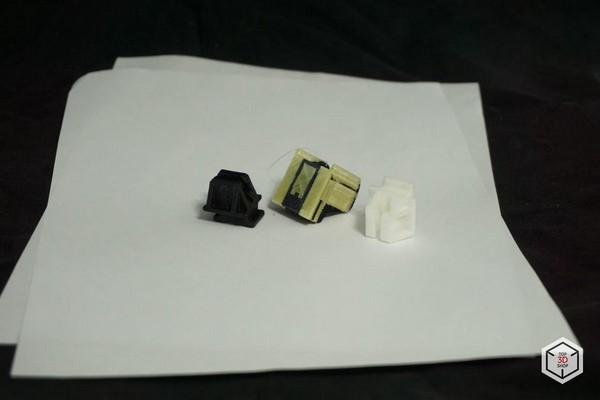

Печать изношенных или сломанных деталей, изготовленных из пластиков

Клиенты неоднократно обращаются с заказами на печать заглушек на колесные диски с уникальной эмблемой или на замену потерявшимся. Также люди ищут замену изношенных шестерен в привод стеклоподъемников или элементы салазок люка.

Часть крепления для дворников

Подобные узлы, установленные во многих дорогих автомобилях, часто продаются в сборе с остальными узлами, неким модулем. Само собой данные запчасти не могут стоить дешево, и в данном случае технология 3D печати отлично подходит для решения задачи.

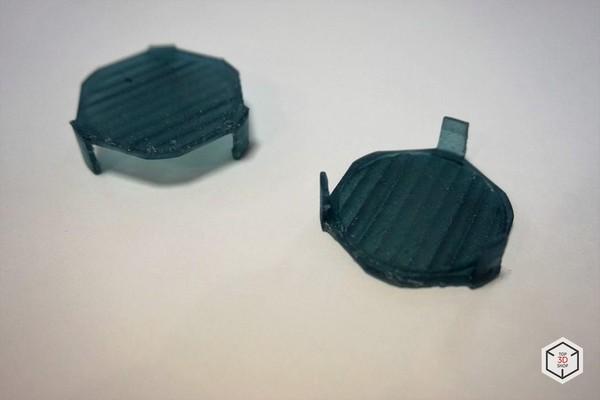

Автомобильная крышка на диск

Клипса внутренней обшивки Nissan

Заглушки колесных дисков Work Equip

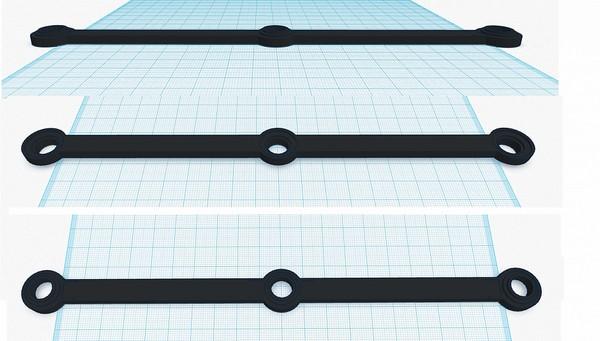

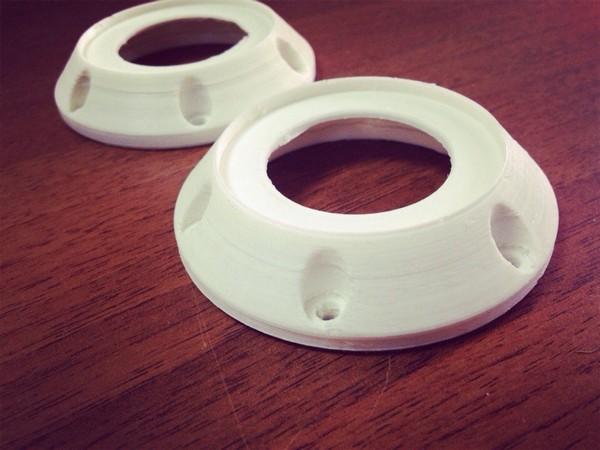

Втулки на автомобиль

Стоит упомянуть, что не все детали могут быть распечатаны на обычном 3D принтере без растворимых поддержек из-за сложной геометрии модели. Печатаемая модель может иметь множество тонких элементов, которые могут сломаться во время печати или непосредственной эксплуатации. Благо подобных деталей подавляющее меньшинство и они встречаются крайне редко.

Все, что вам необходимо, чтобы выполнять подобные заказы:

- Недорогой 3D принтер, способный печатать ABS и Nylon пластиками. Само собой правильно настроенный и откалиброванный

- Знание и умение работать в любой из программ трехмерного моделирования. Для моделирования технических моделей лучше всего подходят такие CAD системы, как SolidWorks, Autodesk Inventor или “Компас”. При должном уровне знания 3D редактора, время моделирования занимает не больше часа.

Печать декоративных элементов и элементов кузова, не несущих серьезную нагрузку

Пожалуй начнем с примеров амбициозных проектов:

-

Некий Ivan Sentch воплотил давнюю мечту в жизнь и самостоятельно построить Aston Martin DB4, как у Джеймса Бонда. Корпус своего автомобиля он печатал маленькими кусочками на принтере UP!, кусочками 150*150*150мм.

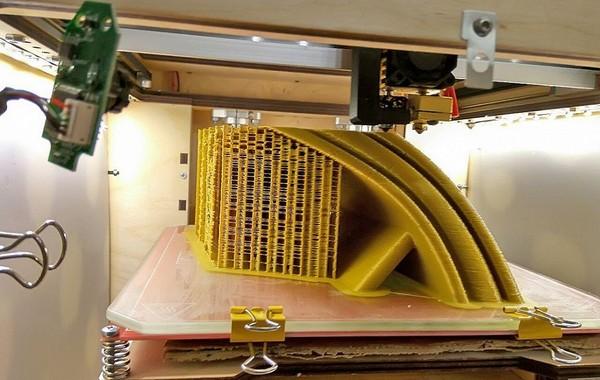

Еще один пример печати корпуса классического автомобиля Shelby Cobra, напечатанного на принтере BAAM (Big Area Additive Manufacturing).

Конечно данные примеры служат исключительно познавательной и исследовательской цели, до печати цельного автомобиля говорить еще рано. Но уже сейчас 3D печать совместно с технологией 3D сканирования открывает нам новые горизонты для кастомизации, декорирования, улучшение эргономики пользования автомобилем, а также создание уникальных аэродинамических “обвесов” для вполне реальных гоночных болидов.

И так, как же применять 3D-технологии в данном контексте? Начнем издалека. Многие владельцы автомобилей наверняка намучались с поиском надежной подставки под свой смартфон, планшет или навигатор. Китайские липучки на стекло от тряски падают под ноги, закрывают половину обзора, а еще и жутко неудобны в настройке и использовании в целом. В данном случае достаточно найти уже готовую модель в интернете, либо спроектировать держатель телефона под заказчика, конкретно под его телефон.

Далее на очереди подстаканники, как известно не все автомобили оснащены данной опцией, либо их расположение крайне неудобно.

А двигаясь ниже по консоли с ностальгией вспоминаем, что когда то видели крутую прозрачную ручку кпп с розочкой или пауком у знакомого таксиста. Мы хотим что то подобное. В автомагазине ручки КПП невзрачны и скучны. А вот ручки по мотивам MadMax, я уверен, многие бы хотели.

Подобные изделия можно изготовить, имея недорогой 3D принтер, а учитывая количество готовых моделей, можно вовсе не уметь моделировать.

Отдельно можно затронуть модификацию интерьеров авто, например панели на BMW

3D печать же позволяет делать симметричные и относительно ровные элементы, которым требуется минимальная доработка. Проблема может заключаться разве что в довольно долгом производстве крупных элементов, и ставить на поток такое производство сложно, к тому же прочности пластиков для 3D печати может не хватить для постоянного использования и элементы все равно нужно будет укреплять стеклотканью или смолой.

Данный обтекатель отсканирован сканером Sense, и распечатан на UP Box.

ИсточникНа ресурсе 3D-Today был опубликован отличный кейс ремонта Mersedes с помощью 3D-печати.

Модель была сделана в программе TinkerCad и распечатана с помощью 3D-принтера Wanhao Duplicator i3 V2. Сначала для такой работы был выбран материал PLA, но поскольку деталь будет использоваться в местах с высокой температурой было принято решение напечатать его при помощи материала Nylon. Деталь прекрасно подошла и была использована в автомобиле.

Печать логотипа Chrysler

Печать колец для ДХО на BMW X5

Литье и печать кнопок

Применение термовакуумной формовки и 3d-печати

Печать мастер моделей под последующее литье имеет довольно много преимуществ – без проблем можно изготовить зеркальные мастер модели, легкая доводка поверхности по сравнению, например с послойным изготовлением на ЧПУ. Для небольших изделий это идеальный вариант, поскольку печать их быстра и довольно дешева. Но на габаритных деталях, размером больше, например 20 см все уже не так радужно, уходит довольно много материала, печать может длиться несколько суток и появляются требования к температурному режиму внутри принтера, чтобы изделие не расслаивалось и не загибалось при печати, принтеры с большой областью печати стоят дороже небольших собратьев, а печать по частям требует соответственно склейки и обработки швов.

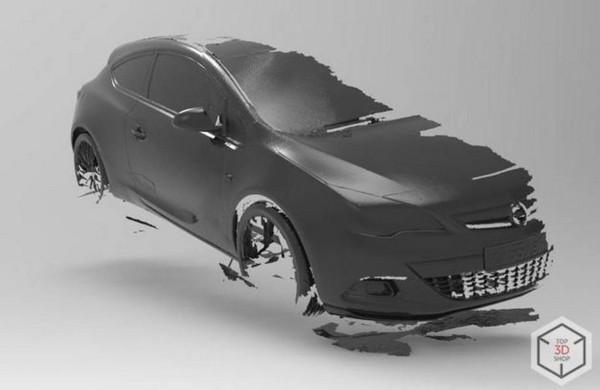

Вакуумная формовка деталей обвеса F-51 Red Wheels 3

Современные сканеры и средства автоматизированного проектирования позволяют создавать достаточно точные компьютерные модели. С помощью них возможно получить цифровую модель имеющегося узла, например элемент кузова (“обвеса”) автомобиля, или создать на ее основе новую. Имея цифровую модель, можно произвести любые прочностные, массовые или аэродинамические расчеты в кратчайшие сроки и с минимальными затратами. А имея в распоряжении дешевый, “домашний” FDM принтер можно быстро получать макеты в натуральную величину, или уже готовые узлы для автомобиля.

Изменение – если вы хотите внести функциональную модификацию в существующий элемент, например добавить держатель для телефона к какому либо элементу приборной панели, используя сканирование, можно получить копию нужного элемента и затем смоделировать дополнительный элемент, а потом изготовить изделие.

Замеры – основное направление 3D сканирования в моддинге автомобилей. Не все элементы автомобиля можно легко замерить, радиусные поверхности, плавные изгибы, все это сложно поддается замерам и при изготовлении обвеса, ваше смоделированное изделие может просто не сойтись с самим автомомбилем и все придется переделывать. Сканирование же позволяет избежать подобных проблем, вы получаете достаточно точную копию поверхности автомобиля и можете примерять ваш обвес еще в цифровом виде и вносить нужные изменения непосредственно до изготовления.

3D-сканы креплений для датчиков на Land Rover

Первый в мире автомобиль мощностью 700 л.с., напечатанный на 3Д принтере в закладки 4

700 лошадиных сил под капотом, вес всего 650 килограммов, и разгоняется до 100км/ч всего за 2,2 секунды. Представляем вам Blade — первый в мире суперкар, напечатанный на 3D-принтере.

3-D печать находит всё большее применение в нашей жизни — от повседневных объектов и медицинских имплантантов до настоящих мостов. Теперь к этому списку добавится ещё и автомобиль, который будет к тому же более скоростным, чем большинство суперкаров.

Компания Divergent Microfactories, выпустившая Blade, представила совершенно новый, можно сказать, революционный подход в автомобилестроении.

Как утверждают представители компании на официальном сайте, новая технология 3D-печати позволит значительно сократить затраты, связанные с производством автомобилей (материалы, энергию и т.д.), а также уменьшить загрязнение окружающей среды.

Суперкар Blade более экологически чистый, безопасный и лёгкий по сравнению с обычными автомобилями.

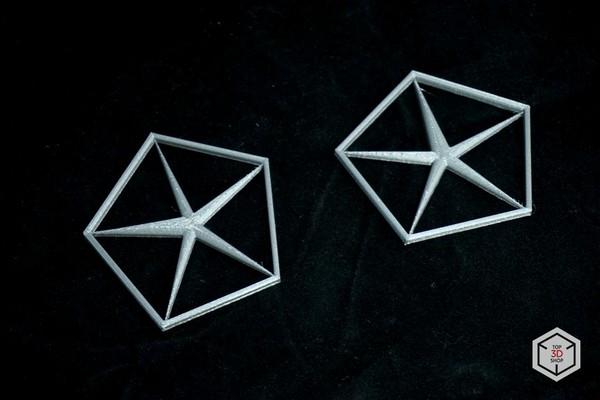

Благодаря напечатанным на 3D-принтере алюминиевым деталям, соединённым с помощью специальных трубок из углеродного волокна, шасси Blade будет на 90% легче, чем в традиционных автомобилях. При этом Blade будет более прочным, долговечным и, вполне вероятно, безаварийным, что в свою очередь поможет снизить и стоимость страховки КАСКО.

Меньший вес суперкара позволит экономить топливо и уменьшить износ на дорогах.

Под капотом Blade спрятан двигатель мощностью 700 лошадиных сил, благодаря которому он может разгоняться до скорости 100км/ч за 2,2 секунды. Для сравнения Porsche 911 Turbo разгоняется до сотни за 2,9 секунды, а Lamborghini Aventador — за 2,7 секунды.

Суперкар Blade — это не только суперсовременный и быстрый, но и экологически чистый автомобиль. Компания Divergent Microfactories заверяет, что у него очень низкий уровень выбросов, составляющий лишь 1/3 загрязнений, эмитируемых электромобилями.

Компания Divergent Microfactories объявила также о планах по демократизации производства этих автомобилей. Цель создателей суперкара Blade — отдать технологию в руки небольших групп новаторов по всему миру, что позволит им строить маленькие заводы и производить собственные автомобили. Сама компания не исключает создания чего-то большего в будущем.

Blade — первый в мире суперкар, созданный с помощью технологии 3-D печати. Пока, правда, неизвестно, сколько он будет стоить.