Чистка краскопульта после покраски

Чистка краскопульта после покраски

Перед тем как приступить к окраске, необходимо:

- убедиться в правильности выбора модели краскораспылителя и типоразмера его распылительной головки применительно к конкретным условиям работы (вязкость ЛКМ и его расход, габариты окрашиваемых изделий, их конфигурация и количество и т.п.);

- убедиться в исправности краскораспылителя после расконсервации и промывки растворителем. При нажатии на пусковой крючок запорная игла должна плавно отходить, а при его отпускании — возвращаться на место и герметично запирать отверстие сопла. Сальники, уплотнения, прокладки должны исключать попадание ЛКМ в воздушные полости и подтекание ЛКМ во время работы. При нажатии на пусковой крючок из распылительной головки вначале должен выходить сжатый воздух, а затем ЛКМ;

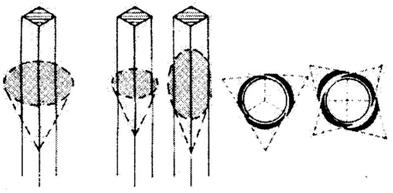

- убедиться в правильном формировании факела (от круглого до плоского) ЛКМ и его мелкодисперсном распылении при пробном распылении;

- произвести настройку краскораспылителя на оптимальный режим работы, отрегулировав его производительность (расход ЛКМ через сопло), давление распыляющего воздуха, ширину факела распыленного ЛКМ.

Определение производительности краскораспылителя

Производительность краскораспылителя (расход ЛКМ через сопло) является важным показателем работы краскораспылителя, который необходимо определять и поддерживать для обеспечения экономичной и эффективной окраски изделий методом пневматического распыления.

Определение расхода ЛКМ через сопло производится следующим образом:

для краскораспылителей I и II типа

- залить ЛКМ заданной вязкости в красконаливной стакан и взвесить краскораспылитель на весах;

- распылить ЛКМ в заданном режиме в течение 60 (30) с;

- взвесить краскораспылитель с оставшимся после распыления материалом и перевести полученный результат (расход) в см/мин (г/мин);

для краскораспылителей III типа

В случае, если полученный результат отличается от требуемого, уменьшить (увеличить) давление на ЛКМ в баке и снова произвести определение расхода.

Для снижения потерь ЛКМ на туманообразование давление сжатого воздуха на распыление должно быть минимальным, но обеспечивающим при этом требуемое качество получаемого покрытия. Слишком высокое давление распыляющего воздуха приводит к образованию чрезмерного количества тумана распыленного ЛКМ, не долетающего до поверхности или отраженного от нее. Слишком низкое давление вызывает образование неровного, шероховатого покрытия.

Необходимо знать, что рекомендуемые величины давления сжатого воздуха на распыление относятся к давлению непосредственно в воздушной головке. Если давление воздуха определяется по манометру, установленному на рабочем месте, следует учитывать потери давления в краскораспылителе и шлангах. В среднем потери давления сжатого воздуха в зависимости от конструкции традиционного краскораспылителя могут достигать 0,002 МПа(0,2 атм). Потери давления в шланге, подводящем сжатый воздух в краскораспылитель [определены при работе краскораспылителя с воздушной головкой, которая при давлении сжатого воздуха на распыление 0,4 МПа (4 атм) обеспечивает расход 1,8 м/ч].

Поскольку потери давления сжатого воздуха в шлангах зависят от их диаметра и длины, исходя из конкретных условий следует выбирать более короткий шланг и избегать малого диаметра.

Некоторые модели краскораспылителей имеют регуляторы давления распыляющего воздуха непосредственно в корпусе, другие – могут быть дополнительно оснащены регулятором давления с манометром, вмонтированным в рукоятку краскораспылителя на входе. В любом случае на рабочем месте маляра, у подвода воздушной сети к камере должен быть установлен регулятор давления сжатого воздуха с манометром;

- как правило, подачу Л КМ через сопло лучше регулировать правильным подбором типоразмера распылительной головки для краскораспылителей I и II типа или давлением на ЛКМ для краскораспылителей III типа. Для большинства случаев отверстие сопла при отведении запорной иглы назад рекомендуется держать полностью открытым;

- при окраске изделий небольших размеров сложной конфигурации лучше использовать круглый или чуть сжатый факел распыляемого ЛКМ. Следует помнить, что применение плоского факела ведет к удвоенному расходу воздуха и, как следствие, к увеличению потерь на туманообразование.

Окрашивание изделий пневматическими краскораспылителям

На экономичность и эффективность применения метода пневматического распыления наряду с конструкцией краскораспылителя и технологическим режимом распыления ЛКМ большое влияние оказывает умение маляра соблюдать основные правила окрашивания изделий пневматическими краскораспылителями:

- при окрашивании краскораспылитель необходимо перемещать параллельно окрашиваемой поверхности, причем распылительная головка должна находиться на расстоянии 20 — 25 см от нее;

- краскораспылитель следует держать так, чтобы факел распыляемого ЛКМ был направлен перпендикулярно окрашиваемой поверхности. При окрашивании горизонтальной поверхности, как правило, неизбежен определенный наклон краскораспылителя, однако необходимо стремиться, чтобы он был как можно меньше. Если это возможно, окрашиваемую поверхность следует наклонить в сторону маляра и перемещать краскораспылитель перпендикулярно;

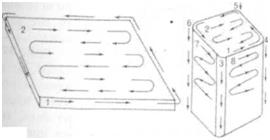

- при окрашивании плоской поверхности ЛКМ последовательно наносят параллельными полосами, перекрывая каждую предыдущую на 30%;

- Первую полосу наносят сверху вниз до конца окрашиваемой поверхности или до определенной горизонтальной линии на поверхности. Затем, предварительно включив краскораспылитель, переносят его вправо м второй слой наносят снизу вверх, третий слой – сверху вниз и т.д. Для равномерного окрашивания поверхности рекомендуется наносить ЛКМ по двум взаимно перпендикулярным направлениям: первый слой — перемещением краскораспылителя в вертикальной плоскости, второй – перемещением в горизонтальной. Скорость перемещения краскораспылителя должна быть равномерной и составлять 14-18 м/мин;

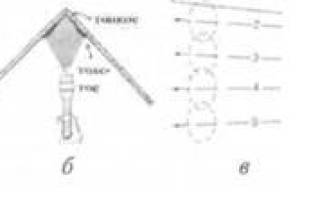

- при окрашивании углов (наружных и внутренних) краскораспылитель можно располагать, как это показано на рис. 3, а, б. Однако толщина покрытия на поверхности внутреннего угла в этом случае будет неравномерной. Для получения равномерной толщины необходимо каждую плоскость, образующую угол, окрашивать отдельно, как это показано на рис. 3, в;

Рис. 4. Окрашивание краскораспылителем наружных и внутренних углов изделий:

окраска наружного угла (а);

окраска внутреннего угла с получением неравномерного покрытия (б);

окраска внутреннего угла с получением равномерного покрытия (в)

при окрашивании изделий типа цилиндрических или квадратных стержней, трубчатых изделий небольшого диаметра следует выбирать краскораспылитель с распылительной головкой, образующей факел, соизмеримый (несколько больший) с сечением окрашиваемого изделия, и перемещать его вдоль изделия с двух сторон (квадратное сечение) или трех-четырех сторон (круглое сечение)

Рис. 5. Окрашивание краскораспылителем квадратных или цилиндрически” стержней

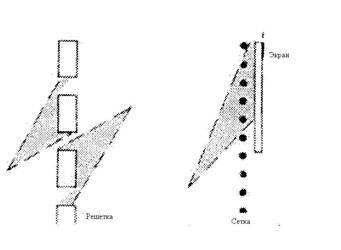

при окрашивании изделия решетчатого типа рекомендуется распылять ЛКМ под углом, перемещая краскораспылитель вдоль окрашиваемой поверхности (рис. 39), что позволяет одновременно наносить ЛКМ на лицевую и боковые стороны одним факелом;

Рис. 6. Окрашивание краскораспылителя сетчатых и решетчатых ограждений.

Окрашивание изделий краскораспылителем без его отключения

Уход за краскораспылителями

Большинство неполадок при эксплуатации ручных пневматических краскораспылителей происходит вследствие недостаточного ухода за ними. Краскораспылитель является точным инструментом, требующим аккуратного обращения и тщательной очистки каждый раз после окончания работы или смены вида или цвета ЛКМ.

По окончании работы необходимо вылить остатки ЛКМ из красконаливного стакана, влить в него 25 – 50 см3 растворителя, применявшегося для разбавления данного ЛКМ до рабочей вязкости. Тщательно очистить стакан с помощью ершика (кисточки) и слить через сопло растворитель в специальную емкость. Эту операцию повторить несколько раз до истечения чистого растворителя из сопла.

Если ЛКМ в краскораспылитель подавался под давлением насосом или из бака, необходимо промывать систему растворителем до тех пор, пока вытекающий из сопла растворитель не будет чистым. Затем снять с корпуса воздушную головку. Лучше всего производить очистку, опустив головку в небольшой сосуд с растворителем, а потом промыть ее и продуть сжатым воздухом. Если отверстия воздушной головки забиты краской, их необходимо тщательно очистить, используя для этого заточенные деревянные шпильки. (Применять для очистки твердые стальные предметы недопустимо.)

Необходимо также промыть краскораспылитель снаружи растворителем, используя кисточку или кусок салфетки.

При перерывах во время работы, особенно при окрашивании быстросохнущими красками, целесообразно краскораспылитель опускать в специальный бачок таким образом, чтобы в растворитель была погружена только распылительная головка. Необходимо следить, чтобы при этом растворитель не попадал на сальники уплотнения запорной иглы, прокладки и т.п., так как при этом будут смываться смазка и разрушаться прокладки и сальники.

Краскораспылитель необходимо периодически смазывать в определенных места. Такими местами являются: палец (ось) пускового крючка 1, сальник запорной иглы 2, ось воздушного клапана 3, пружины запорной иглы 4. Для смазки применяют легкое машинное масло, которое по одной – две капли закапывают следующим образом:

- ось спускового крючка: по одной капле с каждой стороны;

- сальник иглы: одна капля на иглу непосредственно за сальником, одна капля за курок, после чего несколько раз нажать и отпустить курок;

- ось воздушного клапана: одну каплю на ось и несколько раз нажать курок;

- пружины иглы – немного твердой смазки через более длительные промежутки времени.

Неисправности в работе краскораспылителей, их причины и способы устранения приведены в таблице ниже:

Неисправность

Причина

Способ устранения

При подаче сжатого воздуха

Воздух просачивается через уплотнения КРП

Ослаблен или сработался сальник воздушного клапана

Подтянуть или заменить сальник

Из распылительной головки выходит воздух

Засорился и не закрывается воздушный клапан

прочистить воздушный клапан

При подаче ЛКМ

При открывании отверстия материального сопла из него не вытекает ЛКМ

Засорилось отверстие сопла

Промыть или прочистить отверстие сопла

Засорился шланг подачи ЛКМ

Засорился фильтр ЛКМ в красконагнетательном баке

Промыть или прочистить фильтр

Снизилось давление воздуха в баке

Проверить и обеспечить герметичность бака

При закрытом отверстии сопла подтекает ЛКМ

Запорная игла не перекрывает отверстие сопла

Отрегулировать ход иглы, выправить ее конец

В отверстие сопла попала крупная частица ЛКМ

Промыть и прочистить сопло, отфильтровать ЛКМ

При работе краскораспылителя

При настройке ев плоский факел КРП образует круглый факел или наоборот

Засорились боковые отверстия головки. Не работает узел регулировки ширины факела

Снять головку, прочистить ее и промыть. Разобрать узел, прочистить или заменить

Недостаточная дисперсность распыленного ЛКМ

Упало давление воздуха, подаваемого на распыление. Повышенный расход ЛКМ

Увеличить давление сжатого воздуха. Отрегулировать ход иглы. Уменьшить давление на ЛКМ в красконагнетательном баке

При отпущенном пусковом крючке КРП продолжает работать

Сильно затянуты сальниковые уплотнения запорной иглы

Отрегулировать затяжку сальниковых уплотнений запорной иглы

Неправильная форма окрасочного факела. Причины и методы устранения

В одной из прошлых статей мы разобрались, как правильно настроить краскопульт и каким должен быть отпечаток окрасочного факела для корректного, равномерного распыления краски. Что же делать, если форма факела не соответствует эталону?

Сегодня вы узнаете

Напомним, что при полной исправности и правильной регулировке краскопульта, окрасочный факел должен оставлять на тестируемой поверхности след равномерно нанесенной краски, по форме напоминающий вытянутый эллипс или прямоугольник со скругленными краями. Его боковые стороны ровные, без каких-либо впадин и выступов, а лакокрасочный материал равномерно распределен по всей площади отпечатка.

Если же процесс распыления идет некорректно и в форме отпечатка факела наблюдаются отклонения, прежде всего, не стоит впадать в панику — зачастую причины этого весьма тривиальны, например несбалансированное соотношение подачи воздуха и краски, или неверно подобранная вязкость лакокрасочного материала. Конечно, могут быть причины и посерьезнее, например засорение, повреждение или износ деталей краскопульта (воздушной головки, сопла, иглы).

В любом случае диагностику причин всегда нужно начинать с малого — возможно, элементарное доразбавление краски или чистка краскопульта избавит вас от покупки новой воздушной головки или сопла.

Давайте рассмотрим наиболее часто встречающиеся отклонения окрасочного факела от нормы и разберемся, какие меры нужно предпринять для их устранения.

Форма «восьмерки» и «двойной восьмерки»

Сильное сужение факела в центре возникает, как правило, из-за недостаточной подачи краски или слишком высокого давления распыления. По этим же причинам факел может принимать форму «двойной восьмерки». Подобные дефекты факела чаще возникают при работе с материалами низкой вязкости с низким сухим остатком, чем с высоковязкими.

Решением такого рода проблем может стать увеличение подачи материала с помощью соответствующего регулятора на корпусе окрасочного пистолета или уменьшение давления на входе.

Переизбыток краски в центре или на краях

Чаще всего причиной такого рода дефектов является слишком сильная подача материала. Причем здесь есть интересная особенность: если в распылителях конвенциональной системы при чрезмерной подаче краски будет наблюдаться ее переизбыток в центральной части отпечатка, то на пистолетах систем HVLP и LVLP материал стремится перераспределиться ближе к краям. Попробуйте уменьшить подачу краски и повторите «тест-напыл».

Причиной переизбытка материала в центре факела также может стать слишком высокая вязкость краски или низкое давление на входе. Так что не забудьте проверить вязкость лакокрасочного материала и установить рекомендованное давление на входе в краскопульт.

«Грушевидная» или «банановидная форма»

«Грушевидный» отпечаток с утолщением в его верхней или нижней части вызван, скорее всего, засорением или повреждением воздушной головки, сопла или воздушных каналов. По этой же причине может наблюдаться смещение лакокрасочного материала влево или вправо («банановидный профиль»).

Здесь нам важно понять, что именно засорилось. Чтобы определить это, поверните воздушную головку на 180° и повторите «тест-напыл». Если отпечаток тоже перевернулся, значит виновата воздушная головка. Снимите ее и промойте растворителем (смотрите постер внизу статьи). Если форма отпечатка не изменилась — причина в засорении или повреждении дюзы.

Чистить воздушную головку и сопло лучше специальными ершиками и иголочками, которые продаются в отдельных комплектах специально для мойки краскопульта.

Набор для чистки краскопульта DeVilbiss

Если подобных аксессуаров в наличии нет, можно воспользоваться какой-нибудь мягкой щеткой и деревянной палочкой (исключительно деревянной!), заточенной под маленькие отверстия воздушной головки, или же зубочисткой.

Ни в коем случае не используйте для чистки краскопульта металлические предметы (щетки, скрепки). Они могут повредить головку и сопло!

Пульсирующий или дрожащий факел

Если факел вибрирует, струя становится прерывистой и нестабильной, а лакокрасочный материал бурлит в бачке, причин может быть несколько. Как всегда, начнем с малого.

Прежде всего отметим, что подобная нестабильность факела часто встречается на пистолетах с нижним бачком. Если вы работаете таким пистолетом, возможно, дело в недостаточном количестве краски в бачке или слишком большом наклоне распылителя, в результате чего краскозаборная трубка не погружена в лакокрасочный материал и он не поступает должным образом. Добавьте в бачок краски или поверните краскозаборную трубку на 180° и распыление снова будет идти корректно.

На пистолетах с верхним бачком струя также может терять стабильность при большом наклоне (например при покраске различных труднодоступных мест), поэтому старайтесь сильно не наклонять распылитель в таких случаях.

Также обратите внимание на вентиляционное отверстие в крышке бачка — возможно, оно просто засорилось. Прочистите его и факел вновь стабилизируется.

Однако причины могут быть и посерьезнее. Например, плохо затянутая или поврежденная у основания дюза. Выкрутите ее и проверьте резьбу на предмет повреждений и «заминания» витков. Если дюза в порядке — просто хорошенько затяните ее.

Дело может быть и в игле краскопульта — в ее сильном износе, засорении засохшими остатками краски или недостаточно плотном креплении. Для начала снимите ее и прочистите, если это требуется. Смажьте сальник крепления иглы специальной безсиликоновой (обязательно безсиликоновой!) смазкой. Иногда такая смазка идет в комплекте к краскопульту. Также смажьте пружину окрасочной иглы. Если не помогло, замените сальник и подтяните винт крепления, но не перетягивайте его, чтобы не нарушить свободного хода иглы.

Причина также может быть в засорении каналов подачи краски. Тщательно промойте каналы мягким ершиком при снятой игле, воздушной головке и дюзе, после чего обдуйте краскопульт сжатым воздухом.

Как видите, в большинстве случаев причины неправильной формы факела устраняются элементарно. Достаточно правильно настроить краскопульт и подобрать нужную вязкость ЛКМ. Также не забывайте своевременно и тщательно ухаживать за своим краскопультом, уважайте и любите его, и он ответит вам взаимностью.

Бонусы

Полноразмерные версии изображений откроются в новом окне при нажатии на картинку!

Как мыть краскопульт после покраски

Долгая жизнь любого прибора зависит от выполнения инструкций по его использованию и уходу за ним. Немаловажно заметить, что чистка краскопульта — занятие вовсе не сложное, но проводить его нужно регулярно. В противном случае краска засохнет и отмыть краскопульт будет невозможно. Инструмент для нанесения лакокрасочного покрытия не исключение.

Качественные материалы для выполнения работы

- растворитель;

- специальный ключ;

- ершик;

- специальные иголочки или зубочистки;

- специальная моечная машина;

- быстросохнущий лакокрасочный материал.

Чтобы сохранить распылитель в рабочем состоянии, промывки водой явно недостаточно. Для этих целей используется специальный растворитель.

Специалисты рекомендуют разбирать краскопульт для тщательной промывки всех деталей не реже одного раза в неделю. Дюза и воздушная головка требуют аккуратности при чистке. Ни в коем случае нельзя использовать для их промывки проволоку и другие жесткие предметы.

Разборка производится следующим образом:

- отсоедините регулятор подачи ЛКМ, выньте иглу;

- специальным ключом открутите головку краскопульта и его дюзу.

Чистка устройства: особенности выполнения процедуры

Затем промойте канал подачи ЛКМ растворителем.

При сильном загрязнении воспользуйтесь ершиком. Корпус протрите растворителем, удалив краску. После этого корпус и каналы продуйте сжатым воздухом, также можно просушить бумажными полотенцами. Тщательно осмотрите курок, если под ним останется краска или грязь, он начнет залипать, что приведет к перебоям в работе прибора. Форсунки и сопла к промывке непригодны. Их чистят при помощи ершиков, а особенно мелкие отверстия специальными иголочками или зубочистками. После промывки все детали просушиваются. Затем производится сборка краскопульта. Для чистки аэрографа желательно использовать специальный набор (продается в магазинах), чтобы не повредить мелкие части прибора.

При сборке все трущиеся детали обрабатываются смазкой без содержания силикона. Головку рекомендуется не наворачивать, а хранить в бачке в небольшом количестве растворителя.

Если планируются работы с небольшими перерывами, а заливается быстросохнущий лакокрасочный материал, то подготовьте емкость с растворителем, в которую можно опускать головку на время перерыва. Главное при этом, не намочить сальники. Такая процедура предохранит от засыхания ЛКМ в сопле и последующей разборки краскопульта.

В производственных масштабах промыть все краскопульты вручную сложно. Для этого приобретается специальная моечная машина, состоящая из насоса и моечной камеры.

Краскопульты любого типа будь то электрические, пневматические или механические будут служить продолжительное время если после работы с ними правильно произвести промывку основных деталей инструмента. В статье поделимся опытом как прочистить краскопульт быстро и самое главное правильно. Прежде всего нужно определиться какие части конструкции подлежат промывке.

Как несложно догадаться этими местами будут те части, через которые проходит лакокрасочный материал: краска, растворитель и лак. Это, конечно, емкость для материала, канал подачи краски, сопло окрасочной головки, сама головка и дозирующая игла.

После окончания работ по покраске необходимо слить оставшийся материал из бачка и залить туда около 100 г растворителя: 646, сольвента, ацетона. Если растворителя не оказалось под рукой, как вариант возможна промывка бензином марки А95, однако это является временным действием, так как после него все равно нужно применять растворители.

После того как залили растворитель необходимо нажать на курок краскопульта и пропустить промывку чрез детали, которые работали в краске на несколько секунд. Затем закрыть сопло пальцем или тряпкой и опять нажать на курок на некоторое время. В итоге вся оставшиеся краска выйдет опять в бачок, из которого ее нужно слить. Повторить еще раз всю процедуру промывки, но уже с чистым растворителем.

Можно считать саму процедуру прочистки краскопульта законченной, но не совсем. Нужно еще прочистить каналы в головке сопла, через которые формируется пламя, выходящей из сопла краски.

Выкручиваем головку сопла и прочищаем механическим способом две пары отверстий в верхней части головки. Для этого лучше всего применять тонкие предметы из мягкого материала: дерева, пластмассы, но если такового нет допускается в качестве одноразового исключение применение алюминиевой проволоки. Лучше всего использовать специальные ершики и щеточки, входящие в комплект поставки инструмента при продаже. После прочистки отверстий головка промывается вручную в чистом растворителе, протирается сухой и чистой ветошью и вкручивается обратно. Вот теперь все.

Не следует с избыточным усилием прикручивать бачок на место после промывки. Просто оставшиеся микрочастицы краски при высыхании склеят посадочную резьбу до такой степени, что открутить бачок для следующей промывки будет весьма непросто.

П рактические указания для оптимального способа обслуживания краскопультов. Пошаговая иструкция с фотографиями и описанием от компании SATA. Рассматриваются причины появления некоторых деффектов и способы их устранения. Акцентировано внимание на ручной чистке.

Отсоедените сопло

Чистка и сушка

Чистим сопло

Сборка и обслуживание

Используйте специальные смазки, рекомендованные производителем оборудования. Они не содержат силикона и совместимы с краской. Этим Вы обеспечите свободное движение и отличное функционирование составляющих частей даже после многих лет эксплуатации.

Дефекты

1.Факел вибрирует или появляются воздушные пузырьки в воде

- Дюза недостаточно затянута

- Воздухораспределительное кольцо загрязнено или повреждено

- Затяните дюзу

- Замените воздухораспределительное кольцо (его нельзя прочистить, т.к. разборка приведет к поломке)

2.Распыляемый факел слишком мал, искривлен или деформирован с одной стороны

- Отверстия в воздушной головке засорены краской или чистящей жидкостью

- Дюза (отвестие дюзы) повреждены

- Прочистите воздушную головку.

- Убедитесь, что дюза не повреждена, при необходимости замените сопло

3.Не работает регулировка факела (плоский/круглый)- регулировочная головка не крутится или прокручивается

- Регулировочная головка была повернута против часовой стрелки до предела, возможно,ослабив резьбовое соединение.

- Воздухораспределительное кольцо установлено не правильно — фиксирующий штифт не попадает в отверстие

- Выкрутить полностью регулировочную головку по часовой стрелке и смажьте резьбу

- Замените воздухораспределительное кольцо, обращая внимание на его правильную установку (фиксирующий штифт попадает в отверстие). Удобно пользоваться универсальным ключом.

4.Воздух постоянно стравливается (сифонит)

- Засорено гнездо воздушного поршня или изношено поршневое уплотнение

- Прочистите гнездо воздушного поршня и (или) замените воздушный поршень с уплотнением.

5.Коррозия на резьбе воздушной головки, канале подачи материала (подсоединение бочка) и на поверхности краскопульта

- Не были тщательно высушены воздушная головка и зона вокруг воздухораспределительного кольца при использовании чистящей жидкости на водной основе.

- Использование неподходящих чистящих жидкостей или не ph-нейтральных растворителей, которые слишком химически агрессивны.

- Используйте ph-нейтральные чистящие жидкости (ph 6.0-8.0). Промывайте тщательно краскопульт и обязательно продувайте пистолет и воздушную головку изнутри и снаружи.

6.Черный цифровой экран

- Краскопульт был замочен в чистящей жидкости или оставлен в мойке слишком надолго (например на ночь)

- Чистящая жидкость попала в краскопульт, когда он был направлен вверх при снятой воздушной головке

- Не замачивайте пистолет в чистящей жидкости, вынимайте сразу и тщательно продувайте воздухом

- Убедитесь что при чистке (ручной) головка направленна вверх

Мойте краскопульт сразу после использования

Чаще всего в кузовном ремонте применяются двухкомпонентные продукты. Грунт, краска или лак перемешанные с отвердителем имеют ограниченное время «жизни». Нельзя надолго оставлять продукт с отвердителем в краскопульте. Сразу после использования, покрасочный пистолет нужно отмыть.

Плохо отмытый пистолет может вызвать массу проблем.

Для чистки краскопульта Вам понадобится:

Как чистить краскопульт?

- Слейте остатки краски с бачка краскопульта.

Используйте тряпку, не оставляющую ворса, смоченную в растворители, чтобы очистить остатки краски на внутренней поверхности бачка краскопульта.

Внимание: при чистке краскопульта нельзя применять металлических щёток или абразивных материалов.

Сборку нужно осуществлять в обратном порядке. При сборке, можно смазать иглу специальной смазкой. Нужно, чтобы смазка не попала на острую часть иглы, так как она контактирует с краской.

Советы:

- Используйте защитные перчатки, стойкие к растворителю для защиты кожи рук.

- С иглой нужно быть осторожным, так как её можно легко погнуть. Достаточно едва заметного изгиба и её придётся менять вместе с окрасочной головкой.

- После ополаскивания всех частей чистым растворителем, можно всё продуть сжатым воздухом или обтереть сухой тряпкой.