Ремонт рамы автомобиля

Ремонт рамы

ЕО: при ЕО

Техническое обслуживание рамы.

– визуально производить контроль на наличие трещин.

– следить за состоянием окраски рамы

2) ТО-1 (для грузовых автомобилей, через 3000км.)

3) ТО-2 (через 12000км.)

– все процессы при ЕО произвести.

– проверить состояние заклепочных соединений и целостность отдельных соединений рам.

– замена ослабевших заклепок.

Ремонт рамы производится или по мере необходимости, или при капитальном ремонте автомобиля. В зависимости от вида дефектов, их числа, ремонт рамы выполняют при полной или частичной разборке. Ремонт с частичной разборкой производят при наличии на раме небольшого числа дефектов в виде ослабления заклепочных соединений и износа отверстий. Ремонт рам с полной разборкой осуществляют при наличии большого числа дефектов и в основном при серьезных деформациях элементов рамы.

Схема типового технологического процесса ремонта рамы с полной разборкой.

| 1 мойка 2 удаление старой краски 3 обезжиривание | → | 1 разборка на детали 2 деффектовка 3 сортировка | → | Ремонт деталей рамы | → | Сборка Рамы | → | Контроль Качества сборки | → | Окраска рамы |

1) Мойку, удаление старой краски и обезжиривание производят погружением на 1-1,5 часа в ванну с щелочным раствором каустической соды (лобомит). Концентрация раствора 80-100гр. на 1л., t = 80…90°С

Для удаления остатков моющего раствора, раму промывают горячей водой.

2) Разборку рамы на детали производят удалением заклепок высверливанием, выжиганием газовой горелкой или срезом головок заклепок. Деффектовку и сортировку деталей рамы выполняют в соответствии с техническими требованиями на ремонт. Критериями для выбраковки лонжеронов и поперечен, являются деформации деталей, скрученность деталей, наличие трещин с коррозионным разрушением. При наличии других дефектов раму ремонтируют.

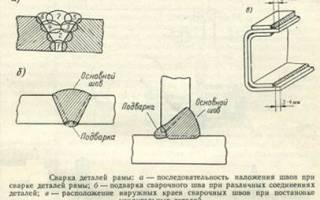

3) Ремонт деталей рам. Ремонт лонжеронов и поперечен, начинают с устранения их деформации в холодном состоянии. Правка на специальном стенде – прессе. На стенде – прессе устраняют скрученность и погнутость лонжеронов. Трещины в неответственных деталях рамы восстанавливают сваркой. Во всех других случаях ремонт рамы производится заваркой трещин с усилением восстанавливаемых участков, при помощи дополнительных ремонтных деталей (ДРД). Все сварные соединения выполняют в стык или в нахлестку, при определенной последовательности наполнения швов.

Перед установкой на раму и приваркой к ней ДРД необходимо предварительно заварить имеющиеся трещины. Поврежденное место рамы должно быть обязательно очищено металлической щеткой, промыто керосином и насухо протерто. Подлежащая заварке трещина разделывается при помощи наждачного круга. Заварка трещин детали рамы производится по форме стыковых соединений с разделкой кромок по всей толщине металла.

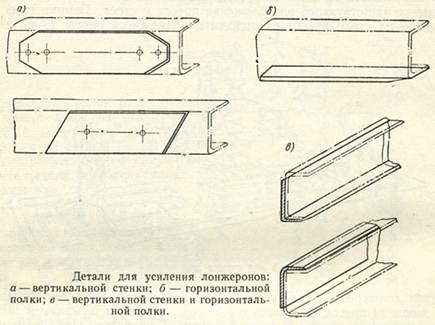

Пред установкой на лонжероны и другие детали рамы, усилительных коробок, угольников, пластин, и других элементов необходимо сварной шов срубить или спилить заподлицо. После подгонки ДРД к лонжеронам их приваривают продольным швом.

Дополнительные ремонтные детали (ДРД)

ДРД для усиления лонжерона в виде швеллерной коробки. Изготовление ДРД ведется, из листовой стали: ст.3, ст.5, ст.20, ст.25-для углерода. Толщина ДРД не должна превышать толщину лонжерона t= 5,5…8мм.

Применяются электроды: Э42а- постоянный ток; Э42 с покрытием ОММ-5-переменный ток. Ø 3…5мм.

При сборке рамы применяются переносные и стационарные клепаные установки.

5)Контроль качества ремонта рамы.

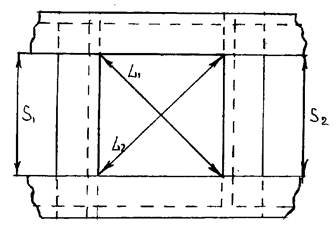

Контроль качества ремонта рамы заключается в проверке ее размеров и формы.

а) Разница в длине диагоналей на отдельном участке рамы между двумя поперечинами L1-L2 ≤ 5мм.

б) Результаты измерений расстояний между лонжеронами рам спереди и сзади не должно давать разницу больше чем 4см. |S1|-|S2|≤4мм.

в) У собранной рамы отверстие в передних кронштейнах, передних и задних рессор должны быть соосны.

г) Разность степени прогиба лонжеронов по вертикали одной рамы не должна превышать 6мм. δ ≤6мм.

д) Кривизна вертикальной стенки лонжерона допускается не более 2х мм. на длине 1м., а на всей длине не более 10мм.

Окраску рамы в зависимости от производственной программы осуществляют пневматическим распылением или окунанием.

При небольшой программе окраски рам, иногда, их загружают в окрасочные ванны подъемником. При большой программе применяется метод окунания, обеспечивающий полную окраску рамы во всех местах и позволяющий использовать подвесной конвеер, что повышает производительность труда.

Конструкция, техническое обслуживание, неисправности и ремонт подвесок автомобилей.

Подвеской называются – совокупность устройств осуществляющих упругую связь колес с несущей системой автомобиля ( рамой или кузова).

Подвеска служит для обеспечения плавности хода авто и повышения безопасности его движения.

Плавность хода – это свойство автомобиля защищать перевозимых людей и грузы от воздействия дороги.

Подвеска повышает безопасность движения автомобиля, обеспечивающая постоянный контакт колес с дорогой и исключая отрыв от нее.

Составные части подвески: это упругие элементы (рессоры и пружины), направляющие устройства (верхние и нижние рычаги подвески), амортизаторы.

В автомобиле различают подрессорные массы: кузов( раму) и закрепленные на них механизмы, и не подрессорные массы ( колеса, мосты, тормозные механизмы).

Подвеска состоит из 4х основных устройств: направляющего устройства- 1, упругого устройства 2, гасящего устройства -3 и стабилизирующего устройства-4.

Направляющее устройство подвески ориентирует движение колеса и определяет характер его перемещения относительно кузова и дороги. Направляющее устройство передает продольные и поперечные силы, и их моменты между колесом и кузовом автомобиля.

Упругое устройство подвески, смягчает толчки и удары, передаваемые от колеса на кузов автомобиля. При наезде на дорожные неровности, упругое устройство исключает копирование кузовом неровностей дороги и улучшает плавность хода автомобиля.

Гасящее устройство подвески уменьшает колебания кузова и колес автомобиля возникающие при движении по неровностям дороги и приводит к их затуханию. Гасящее устройство превращает механическую энергию колебаний в тепловую энергию с последующим ее рассеиванием в окружающую среду.

Стабилизирующее устройство подвески уменьшает боковой крен и поперечные боковые колебания кузова автомобиля.

Работа подвески.

Крутящий момент Мk передаваемый от двигателя через трансмиссию на колеса, создает между колесом и дорогой силу тяги Рт, которая приводит к возникновению на ведущем мосту толкающей силы Рх. Толкающая сила через направляющее устройство 1 подвески передается на кузов автомобиля и приводит его в движение.

При движении по неровностям дороги колесо перемещается в вертикальной плоскости относительно точек О1 и О2. Упругое устройство 2 деформируется за счет сжатия и растяжения, а кузов и колеса совершают колебания, гасит которые амортизатор.

Корпус амортизатора 3 заполнен жидкостью или газом, закреплен к балки моста. В корпусе находится поршень с отверстиями и клапанами, шток которого связан с кузовом автомобиля. В процессе колебания кузова и колес поршень совершает возвратно- поступательные движения.

Боковой крен и поперечные угловые колебания автомобиля уменьшает стабилизатор 4 поперечной устойчивости, который представляет собой, специальное упругое устройство, устанавливаемое поперек автомобиля.

Подсветка различается по направляющему устройству на: зависимую(грузовые автомобили) и независимую (легковые автомобили).

По упругому устройству: рессорная, пружинная, торсионная, пневматическая, гидропневматическая.

Возможные неисправности и техническое обслуживание подвесок.

В процессе эксплуатации автомобиля, возникают следующие неисправности подвесок:

– в рессорах: обломы, трещины, снижение упругости листов рессор, износ листов, износ резиновых подушек, износ хомутов, износ пальцев верхних и нижних опор.

– неисправности амортизаторов: засоление клапанов, износ штока, подтекание жидкости, износ поршня цилиндра.

– неисправности в направляющем устройстве и стабилизаторе: износ шаровых соединений, износ стабилизатора.

Не нашли то, что искали? Воспользуйтесь поиском:

Как осуществляется ремонт рамы грузовых автомобилей

Как осуществляется ремонт рамы грузовых автомобилей

Грузовики изначально проектируются для тяжелых условий эксплуатации. Детали и агрегаты обладают особой стойкостью к износу и нагрузкам. Как и у любой техники, работающей в сфере коммерции, выход из строя неизбежен. Как отремонтировать раму грузового автомобиля, который безжалостно эксплуатировался в течении большого промежутка времени? Задача не легкая, процесс ремонта сложный, трудоемкий. Но по большей части дефекты представляют собою лопнувшие рамы или трещины в них. Они успешно устраняются при строгом соблюдении всех технологических норм.

Виды повреждений

Повреждения носят естественный и искусственный характер. В первом случае проблемы вызваны экстремальной эксплуатацией – нагрузки больше допустимых. Во втором – дефекты как результат аварий, после который дальнейшая эксплуатация даже при желании не возможна. Но при естественных повреждениях некоторые хозяева считают возможным эксплуатировать грузовик без ремонта, что чревато неприятностями:

при смещении осей резина быстро изнашивается;

повышается расход топлива;

силовые агрегаты работают в нештатных режимах, что приводит к выходу из строя.

Геометрия кабины деформируется из-за избыточной нагрузки в точках крепления. Это снижает уровень безопасности водителя. Лучше произвести ремонт, чем впоследствии делать полную замену.

Рама представляет собою фундаментальную конструкцию, и минимальные изменения нарушают стабильный режим эксплуатации. Ремонт – единственный способ обеспечения безопасности и стабильности работы грузовика.

Технология восстановительных работ

Демонтируют навесное оборудование. Кабину оставляют на месте (что содействует ускорению процесса и упрощает его), производится съем баков, крыльев, запаски и др.

Авто устанавливают на стапель для подготовки и проведения компьютерной диагностики. Выявляются точные отклонения от стандартов. Определяется характер искажений в геометрии.

Основной и самый ответственный этап – правка рамы кузова. Исправляются геометрические параметры узла: крепятся вытяжные элементы, вытягиваются шасси, что придает им необходимое для нормального функционирования положение и др. Работы выполняются в зависимости от характера и количества повреждений.

На завершающем этапе производят шпатлевку, грунтовку, покраску и обработку антикоррозионными составами. Монтируют снятое ранее оборудование.

Рама полуприцепа

При нарушениях эксплуатационных условий, перегрузах, дорожно-транспортных происшествиях, износе в рамах полуприцепов появляются повреждения, носящие разный характер. Так как это основной несущий элемент, он работает под постоянными нагрузками. С повреждениями эксплуатация его невозможна. Выбор решений проблемы небогат – ремонт рамы грузовых автомобилей или ее замена. При возможности восстановления конструкции лучше прибегнуть к этому варианту – он выгоднее в экономическом плане.

Основные дефекты

Рамы требуют особого подхода к восстановительным работам. При их изготовлении используются высокопрочные материалы. В ремонтных работах требуется спецоборудование и инструменты. Производиться они должны в условиях сервиса квалифицированными специалистами. В процессе ремонта устраняются:

измененная геометрия (деформация боковая, вертикальная, диагональная);

переломы, изломы, трещины;

диагональные смещения лонжеронов.

Трещины

Заварка и клепка накладок – эти методы используются для устранения образовавшихся трещин на раме. Для прочных и надежных соединений необходимо соблюдения ряда правил:

Металл на участке образования шва не должен перегреваться, сварка производится 5-миллиметровыми отрезками с перерывами на остывание швов

Используется болгарка или плазменный резак

Ровные переходы с основного на дополнительный металл

Недопущение образования подрезов, приводящих в дальнейшем к потрескиванию. Корень прогревается по всей длине

Усиление места поломки

Рамы работают под большими нагрузками, сварочные швы необходимо усиливать швеллерами и болтовыми соединениями

Перед сваркой деталь подготавливают. Производят осмотр с точным определением участка дефекта. Концы трещины засверливают для предупреждения ее развития. Сварка рамы грузового автомобиля осуществляется в несколько переходов:

проваривают корень – толщина проволоки электрода 1.2 мм, индекс Св08. Сила тока – 100 А;

второй и третий этап осуществляют тех же марок электродов с использованием тонких перекрывающих друг друга валиков. Сила тока – 110 А;

четвертый проход осуществляется с током в 120 А.

Обработка швов

Чтобы защитить металл шва от вредного воздействия окружающей среды, его обрабатывают пескоструйкой или с использованием металлических щеток, обезжиривают, грунтуют и выполняют покрасочные работы. На завершающем этапе обрабатывают антигравийными покрытиями.

Особенности и сложности ремонта рамы

Ремонт рамы грузовиков сложный в силу нескольких причин. В ее изготовлении применяются сверхпрочные стали, и рама особым образом усилена в 17-ти точках. Работы по ремонту требуют наличия спецоборудования. Квалификация мастера должна быть высокой, обязательны навыки трехмерного технического мышления. Удар скручивает раму в трех плоскостях одновременно. Эти сложности подталкивают некоторые сервисы к простому решению – списанию рамы и ее замены на новую. А это для владельцев дополнительные проблемы:

конструкция дорогая и в наличии ее может не быть;

трудоемкость и дороговизна работ по замене;

рама имеет серийный номер, ее замена при продаже автомобиля вызовет вопросы у покупателя о причинах. Большинство покупателей отказывается от покупки или начинают существенно сбивать цену.

Преимущества восстановления:

значительно дешевле покупки и установки новой конструкции;

сокращается простой (нет необходимости ожидать доставки рабы из-за рубежа);

свойства отреставрированной рамы сравнимы с новой.

Если раме вашего грузового автомобиля нужен ремонт, то вы можете обратиться в нашу компанию. Мы осуществляем ремонт несущей рамы грузовых машин в Батайске, Ростове-на-Дону и Ростовской области.

Ремонт рамы автомобиля

Рама. Наиболее часто встречающиеся дефекты рам: трещины, погнутость элементов, ослабление заклепочных соединений и др.

Трещины продольных балок (лонжеронов) и поперечных брусьев заваривают электродами УОНИ-13/55У, ОЗС-4 и др. Концы трещин засверливают сверлом диаметром 6. 8 мм, а кромки разделывают с двух сторон на глубину 4. 5 мм под углом 45˚. Сварочный шов и зону термического влияния упрочняют наклепом в 2. 3 прохода. В качестве инструмента применяют пневматические молотки К. Е-16. КЕ-19 со сферическим бойком радиусом 3. 5 мм. Хорошее качество ремонта рам достигается при использовании сварки в среде углекислого газа на постоянном токе обратной полярности проволокой Св-08ГС, Св-08Г2С, Св-18ХГСА.

При значительном повреждении продольной балки рамы ее ремонтируют приваркой одной из частей, которую вырезают из выбракованной по другим дефектам рамы. Для этого продольную балку обрезают по шаблону под углом 45° (рис. 120), кромки соединяемых частей перед сваркой зачищают и разделывают, при помощи шаблона стыкуют соединяемые части и сваривают с двух сторон.

Погнутость элементов рамы устраняют правкой в собранном виде, применяя винтовые или гидравлические распорки, стяжки и другие приспособления

При значительных деформациях раму разбирают, погнутые части правят на гидравлических прессах. Остаточный прогиб балок рамы не должен превышать 2 мм на базовой длине в 1 м.

Продольные балки с поперечными соединяют с помощью специальных кондукторов и технологических болтов. Для проверки перекоса рамы устанавливают контрольную линейку по диагонали между крайними отверстиями продольных балок. Результаты измерения двух диагоналей должны быть одинаковыми.

Рис. 1. Правка рам с помощью приспоСоблений:

А — гидравлического: 1 — насос; 2 – Шланг; 3 — наставки. 4 — Соединительные втулки; 5 — поршень: 6 — Рабочий цилиндр; 7 – подКладка; Б – Винтового; В — Реечного.

Ослабленные заклепки удаляют, срезая их головки ручным пневматическим зубилом или пламенем газовой горелки. Оставшуюся часть заклепки выбивают выколоткой. Если отверстия под заклепки или болты изношены, их рассверливают и развертывают на увеличенный размер, либо заваривают, снимают наплывы металла и вновь рассверливают и развертывают

На нормальный размер. В том случае, когда требуется заменить все заклепки в соединении, отверстия рассверливают и развертывают по кондуктору.

Заклепки ставят горячим или холодным способом. Холодным способом достигается лучшее качество клепки за счет упрочнения материала.

Корпусные детали. Чаще всего наблюдаются дефекты корпусных деталей: износ посадочных отверстий под подшипники и их стаканы, трещины в перемычках между отверстиями, износ установочных штифтов, повреждения резьбовых поверхностей.

Изношенные отверстия под подшипники (стаканы подшипников) растачивают, соблюдая межосевые расстояния, соответствующие техническим требованиям. Если предусматривается постановка (запрессовка) дополнительных колец, то диаметр отверстия увеличивают на 6 мм. По наружному диаметру эти промежуточные кольца обрабатывают так, чтобы их посадка была с натягом 0,035. 0,095 мм. От проворачивания кольца закрепляют штифтами, клеевыми составами или электросваркой. При износе отверстий до 1,0мм наносят гальванопокрытия (железнение).

Восстановление посадочных мест под подшипники в корпусных деталях возможно установкой стальных тонкостенных свертных втулок с последующим раскатыванием. (Технология предложена институтом ГосНИТИ и ВНПО «Ремдеталь».)

Втулки изготавливают штамповкой или гибкой в валковом приспособлении из стальной холоднокатаной ленты толщиной 0,8. 1,7 мм. Для фиксации втулки применяют клеевой состав на основе эпоксидной смолы или клей ВС-10Т. Одним из возможных способов фиксации может быть следующий: на поверхности отверстия, расточенного под втулку, нарезают винтовую канавку с шагом 1 мм и глубиной 0,30. 0,35 мм. После установки втулки в отверстие ее раскатывают при частоте вращения роликового раскатника 60. 300 мин-1 и подаче 0,1. 0,3 мм/об с охлаждением эмульсией или индустриальным маслом. Если последующее растачивание не предусматривается, то раскатник настраивают на размер, больший номинального на 0,03. 0,05 мм.

Трещины в деталях из чугуна заваривают электродуговой сваркой в холодном состоянии проволокой ПАНЧ-11 или ПАНЧ-12, специальными электродами МНЧ-2, ОЗЧ-2, НЧ-ЗА, ЦЧ-4 и другими по технологии. Для заварки трещин в корпусных деталях используют и комбинированный способ — сварку с герметизацией полимерными материалами. Для этого после сварки шов и прилегающую к нему поверхность зачищают заподлицо с основным металлом и двукратно обезжиривают ацетоном. На обезжиренную поверхность наносят тонким слоем (до 1 мм) эпоксидный состав. Слой полимера обеспечивает хорошую плотность. Трещины и другие дефекты корпусных деталей из алюминиевых сплавов (картер маховика, картер коробки передач некоторых автомобилей и др.) устраняют газовой, электродуговой или аргонно-дуговой сваркой.

Кабина, оперение, капот и облицовка могут иметь дефекты в виде трещин, пробоин, вмятин, коррозионных повреждений и др. Наиболее вероятное расположение дефектов показано на рисунке 2. Лакокрасочное покрытие удаляют, если есть отслаивания, пузыри, сетка трещин и т. д. Чтобы облегчить отворачивание крепежных деталей, их нагревают пламенем газовой горелки, а места точечной сварки высверливают или срубают тонким зубилом. Вмятины (мелкие неровности) правят (рихтуют) ударами специального выколоточного молотка.

Неглубокие неровности можно править местным нагревом газовой горелкой до температуры 650. 850 °С. Нагрев ведут с выпуклой стороны вмятины. Ширина зоны нагрева не должна превышать пятикратную толщину листа, а пятна нагрева должны располагаться по контуру выпуклости.

После подгонки и зачистки вырез приваривают по всему периметру.

Трещины, разрывы, пробоины заваривают газовой сваркой или сваркой в среде углекислого газа (с помощью шланговых полуавтоматов: А-547, А-929) электродной проволокой Св-08ГС, Св-08Г2С, Св-18ХГСА диаметром 0,8. 1,2 мм.

Места, подлежащие сварке, предварительно выправляют и зачищают. После наложения швов на лицевой поверхности зачищают швы заподлицо с основным металлом, используя электро или пневмошлифовальные машины.

Рис 2. Расположение дефектов:

А – кабины автомобиля ГАЗ-5ЗА; 6 — Облицовки радиатора; А — Деформация стоек ветрового стекла;

Б и М — Трещины; В – Разрушение мест крепления защелки замка; Г – разрушение сварных швов; Д — повреждение каркаса; Е — Износ отверстий: Ж, К И О — отрывы; 3 — ослабление крепления дверных петель; И — износ отверстий под ось в петлях навеса двери; Л — Вмятины; Н — Разрушение отверстий в местах крепления бампера