Замена радиатора кондиционера

Замена радиатора кондиционера

Представить современную иномарку без кондиционера или климат контроля просто не вкладывается в голове. Раньше это было роскошной дополнительной опцией, за которую приходилось выкладывать не малые деньги, а сейчас это общепринятые параметр в автомобиле. Не зависимо от того установлен у вас климат контроль или кондиционер старого образца, принцип работы и построение системы одинаковое. Часто говорят, что перестал дуть холодным воздухом кондиционер, чаще всего это выясняется с наступлением жары, так как в прохладную погоду вряд ли кто им будет пользоваться.

Причины поломки

Причин может быть много, первая это ссохлись уплотнительные кольца на стыках, вторая и самая частая это разгерметизация системы, в результате выходит фреон. После зимы некоторые автолюбители замечают, что оторвана трубка системы кондиционера или поврежден радиатор, такие проблемы возникают когда в снежную погоду прокладываете себе колею по незнакомой местности. Под снегом не видно, что лежит на дороге, таким образом, камнем, корягой или просто неровная дорога могут повредить радиатор или трубы.

Так, забыли рассмотреть, что такое фреон. Фреон – это смесь этана и метана, в которых атомы хлора и фтора замещаются атомами водорода. Общеизвестно более 40 различных фреонов. Фреоны могут находиться в газообразном и жидком состоянии. Фреон отлично растворяется в органических растворителях и смазочных маслах, в воде практически не растворяется. Стоит понимать, что не любой хладагент подойдет в автомобиль, зачастую на компрессоре кондиционера, под капотом, написана марка фреона, в европейских машинах принято использовать R134a, раньше использовали R12, но из-за введения экологического закона его изъяли с использования. Ни в коем случае нельзя использовать в автомобиле фреон марки R600a, так как он является взрывоопасным, при малейшей искре или огне загорится как пропан. Возьмем самый распространенный R134a, в системе кондиционирования он может переходить с жидкого состояния в газообразное, поэтому откручивая трубки возле радиатора или компрессора нужно быть очень осторожным, чтоб не обморозить пальцы. Перед этим желательно взять тряпку и одеть на стык где будет выходить фреон, сохранить фреон в системе никак не удастся, поэтому придется заново заправлять кондиционер. Сразу скажу, что стоит не малых денег, советую заранее узнать на специальных станциях, сколько это будет стоить. Заправка системы проводится с помощью специальных механизмов и приборов, да и фреон по 100 грамм не продают, как минимум встречал полтора килограмма, а то и по 13,5 кг. Прежде чем заправлять систему, нужно будет сделать вакуум внутри. Как вы поняли, не просто так все сделать.

Снимаем радиатор

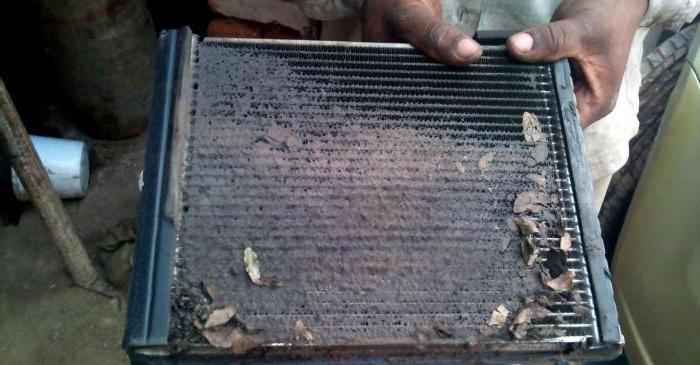

Вернемся к самой замене радиатора. В каждой марке и модели автомобиля он установлен по-своему и крепится так же по-разному, для примера один сразу за радиатором охлаждения двигателя. На трубках, которые идут к радиатору есть изоляция, её не советую отрывать, так как новую не так просто поставить да и найти тоже. Ни в коем случае не откручивайте трубки во влажную погоду или куда хуже в дождь, даже в сухом помещении влажность может быть повышена и потом это приведет к поломке системы. Открутив трубки, герметически замотайте их скотчем, чтоб не попадала грязь и влага. Снять радиатор тоже не так просто. Если снимать снизу, то стоит разобрать пол днища машины.

Но все, же если нет другого способа, то снимаем защиту двигателя, у большинства моделей придется снять бампер и решетку. Не советую ездить без радиатора долго, поэтому два варианта или заранее купить новый, или во время ремонта попросить друга съездить его машиной. Снимаем сам радиатор, в отличии от радиатора на охлаждение двигателя в нем не будет никакой жидкости, соответственно и сливать нечего. Лично мне намного удобней снимать сверху автомобиля, для этого снимаем решетку радиатора и фару, если он находится ближе к ней, откручиваем крепежные болты от рамки, трубки и снимаем. Стоимость такого радиатора зачастую идет на сотки долларов, поэтому лучше его заварить, варят обычно аргоном, так как именно он держит на отлично такую пайку. Обычная сварка никак не пойдет для такого, только испортите соты, ведь они алюминиевые. Аргоном чаще всего пользуются специалисты по ремонту холодильного оборудования, поэтому найдя объявление в газете, можете смело набрать, и спросить возьмется ли мастер за ремонт радиатора кондиционера, кстати, они могут и заправить вам кондиционер, ведь принцип работы кондиционера в автомобиле аналогичный по принципу работы бытового холодильника. Тот же компрессор, тот же испаритель, те же трубки и тот же радиатор.

Установка радиатора

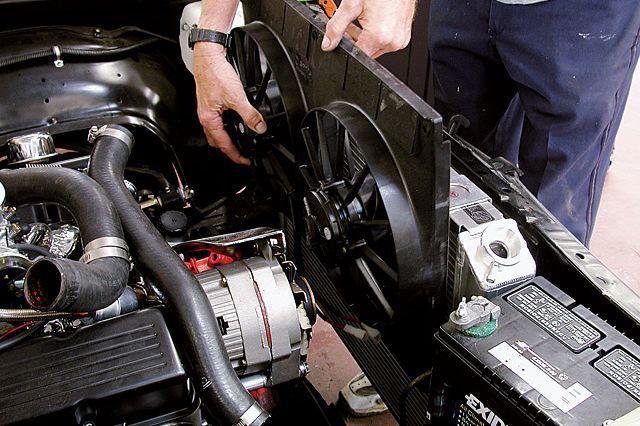

Запаяв радиатор, приступаем к обратному сбору, внимательно посмотрите, чтоб стыки радиатора и трубок были чистыми, не поленитесь протереть сухой, чистой тряпкой. Сначала прикручиваем радиатор на рамку крепления, он не должен болтаться и иметь люфта. Затем подключаем трубки системы кондиционера. Проверить качество пайки и работу кондиционера, можно будет только при заправке, не забудьте сказать мастеру, что менялся радиатор, он проверит специальным прибором на наличие микротрещин в пайке и стыках на трубках и радиаторе. Это для того, чтоб после заправки, через время, вам снова не пришлось ехать на дозаправку или куда хуже снова проводить процедуру пайки радиатора с нуля. Давление в системе высокое, где-то в 10 килограмм, а то бывает и 25 килограмм. Иногда бывает, специальный краситель используют, затем надеваете специальные очки, и видите, где происходи течь фреона, но стоит он недешево даже для тестирования на один раз. Если пайка качественная, то заправка не займет долгого времени.

Заправка кондиционера

Вкратце опишу принцип заправки. Первым делом после проверки в системе делают вакуум, с помощью вакуумного насоса, для этого через манометр подключают насос к системе кондиционера. В системе есть две трубки, подачи и нагнетания, зачастую у них колпачки на штуцерах красного и синего цвета, при работе нужно быть осторожным, так как одна будет нагреваться, другая остывать. Заправка проводится на заведенном двигателе, поэтому сразу смело можете включать кондиционер и пробовать работу. Дело не дешевое, поэтому сразу говорю, что без специальных знаний и приборов, самому никак не решить проблему заправки кондиционера.

Замена радиатора кондиционера своими руками

Сегодня трудно представить современный автомобиль импортного и даже отечественного производства без систем климат-контроля или кондиционера. В первых иномарках, которые только-только начали продаваться на территории России, наличие кондиционера считалось роскошной и дополнительной опцией, за которую приходилось немало доплачивать. Обслуживание климатической системы также вылетало владельцу в серьезную сумму денег. Причем неважно, что было установлено – умный климат или обыкновенный кондиционер.

Типовые неисправности автокондиционеров

Что представляет собой современный автомобильный кондиционер? Это климатическая система, которая обеспечивает подачу холодного воздуха и охлаждение салона. Работает это устройство благодаря хладагенту, что двигается в замкнутой системе. Вне зависимости от марок автомобилей и их рыночной стоимости, конструкция кондиционера для всех автомобилей одна, за исключением лишь незначительных элементов. Принцип действия системы всегда одинаковый. Несмотря на совершенство и простоту этого климатического устройства, кондиционеры порой ломаются, и тогда требуется ремонт, в том числе и замена радиатора кондиционера. Рассмотрим самые частые поломки.

Неисправности, связанные с компрессором

Главный фактор, по которому владелец понимает, что компрессор вышел из строя – это значительный шум при работе и подтеки масла на поверхности устройства. Эта проблема часто возникает, если система по каким-либо причинам разгерметизировалась, и хладагент вытекает в атмосферу. Также компрессоры выходят из строя вследствие износа или ослабления натяжки приводных ремней. Еще система выходит по причине попадания внутрь грязи. Нередко компрессор ломается из-за проблем с электрикой.

Конденсор

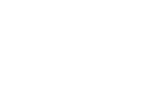

Функция данного компонента – охлаждать хладагент, который нужен для понижения температуры воздуха. Если этот элемент будет слишком загрязнен, тогда система работает недостаточно эффективно. Вследствие этого кондиционер будет отключаться. Необходимо срочно чистить конденсор, а иначе через некоторое время потребуется замена радиатора кондиционера. Это удовольствие не из дешевых. К тому же из-за перегревов значительно повышается давление в системе.

Испаритель

Если наблюдается снижение эффективности работы климатического устройства, сырость в салоне и неприятный запах, то здесь проблему необходимо искать именно в испарителе. Причина неисправностей очень проста – начались коррозионные процессы по причине загрязнения или закупорки сливной трубки.

Работа с радиатором кондиционера

Именно эта деталь чаще всего, после компрессора, является причиной неработающей системы. Радиатор может быть забит или поврежден. Для восстановления его работы может помочь простая очистка и мойка. В запущенных случаях – только замена радиатора кондиционера.

Радиатор системы в каждой конкретной марке автомобиля устанавливается и закрепляется по-разному. Некоторые автопроизводители монтируют данный элемент за радиатором системы охлаждения двигатели, другие – перед. Нужно внимательно относиться к трубкам, которые ведут к конденсору или радиатору, – на них есть специальная изоляция, которую лучше не снимать и уж тем более пытаться повредить. Дело в том, что приобрести ее практически невозможно, а надеть назад – очень трудно.

Как снять радиатор кондиционера

Первым делом рекомендуется демонтировать защиту мотора. На многих иномарках также необходимо снять передний бампер, а также радиаторную решетку. Существуют модели автомобилей, где радиатор кондиционера снимается только сверху – для этого понадобиться открутить оптику и радиаторную решетку. Так как в каждом автомобиле процесс снятия осуществляется по-разному, рассмотрим самые популярные автомобили и алгоритм работы по демонтажу конденсора.

«Форд Фокус»

Кондиционер в этих автомобилях представляет собой достаточно тонкое устройство, которое требует ухода, контроль за правильностью работы и регулярную профилактику. Внешний блок устройства представляет собой радиатор с охладителем, который расположен под капотом в передней части.

Радиатор – это хрупкая деталь. Даже малейшие повреждения могут привести к утечке хладагента. В этом случае кондиционер не сможет выполнять свои задачи, а владельца ждет замена радиатора кондиционера («Форд Мондео» – не исключение).

Для замены или ремонта однозначно потребуется снятие радиатора. Всю процедуру можно провести своими руками. Как показывает практика, это занимает около 40 минут. Для демонтажа радиатора понадобится обыкновенный набор инструментов автомобилиста. Первым делом автомобиль следует поднять при помощи подъемника. Далее снимают крепления и достают передние фары. Затем фигурной отверткой снимают защелки пластиковой деталей и решетки радиатора, которые могут преградить путь к конденсору. Теперь остается только снять решетку. На следующем этапе отворачивают ключом «на 13» трубки, расположенные слева, и сливают хладагент.

«Опель»

Замена радиатора кондиционера “Опель” практически ничем не отличается от той же операции на авто марки “Форд”. Первым делом необходимо снять бампер. Снимается он просто. Машины необходимо поднять на подъемнике или же установить на домкрат – это удобнее сделать с водительской стороны.

Итак, бампер снят, и автовладелец увидит крепеж радиаторов. Два из них, которые находятся слева, удерживают конденсор. Также нужно открутить и два крепления справа. Эти крепления могли окислиться, поэтому рекомендуется использовать дополнительные инструменты. После снятия можно установить новую деталь.

«Приора»

На авто этой модели производитель устанавливает различные системы кондиционирования. Зачастую конденсор находится в одном блоке с радиатором отопителя. Рассмотрим, как производится замена радиатора печки кондиционером своими руками.

Затем производится замена радиатора. “Приора” с кондиционером ремонтируется быстро. На все операции уйдет порядка 1,5 часа. Проводя демонтаж, не стоит торопиться, дабы случайно не повредить что-нибудь важное.

«Нива Шевроле»

Замена радиатора («Нива Шевроле» с кондиционером) выполняется следующим образом. Первым делом сливают антифриз – нужно, чтобы он вышел полностью. Для этого дуют в расширительный бачок. Далее снимают клемму массы с аккумулятора, выполняют демонтаж бардачка. После этого снимается центральная консоль вместе с магнитолой.

Итак, мы выяснили, как производится замена радиатора кондиционера своими руками.

Фотоотчет Замена радиатора кондиционера на Фольксваген Шаран (и трубки тоже)

5845463

Мастер советчик

Вот и привез я трубку и радиатор.

Трубка оригинал с датчиком идет.

Радиатор Nissens. за все заплачено 7т.р.

Итак.

Снимаем фары.

Снимаем бампер, 4 торкс сверху по 3 на арках под крыльями и 3 крепежа снизу(как правильно назвать не знаю заглушки в середине каждой стержень, при выдавливании которого заглушка легко вынимается).

далее снял металлическую балку спереди по 3 больших торкс с каждой стороны.

Трубка справа была уже снята заранее там тряпочка воткнута.

Трубка слева, та что раненая )) снимаем ,для того чтоб разомкнуть трубки использовал кусок трубы металопласт на 15 вроде на фото все видно.

Итак далее откручиваем 4 болта крепления радиатора и и и он не выходит)), чтоб не разбирать ничего больше и вынуть его я сделал пропилы справа в местах, где он(радиатор крепится(на фото видно).Ну вот я его и снял. под ним не очень то и грязно на мой взгляд.

Грязь с основного радиатора смахнул.

И вот уже поставил новый..

Скажу сразу радиатор не идеален, поэтому без небольшого колхоза не обошлось. Три точки крепления встали в одну плоскость, а четвертая отходит на мм на 6-7, поэтому чтоб не тянуть и не напрягать новый радиатор я решил лучше подложить в это пространство гайку ее не видно, а гайка что видна подложена тк тот саморез что был стал короток, а тот что я нашел длинный, и вот именно для того чтоб не перетянуть подложил гайку и снаружи.))

Ну вот вроде и все собираем в обратной последовательности.Кидаю несколько фоток по сборке.

К сожалению не все резинки поменял тк пришли сцуко не те что заказывал.

и главное заправлю я его только завтра, так что зря я потратил деньги и время или нет я еще не знаю.Результат отпишу конечно же.К тому же я если будет все гудд хочу сделать антибактериальную обработку и сразу поменяю салонный фильтр.

Кстати мне кажется я нашел место утечки(возможное).Руки чесались и я решил посмотреть на осушитель. Так вот крышеску круглую люминовую под которой он еле вынул она в ужасном состоянии почти прогнила вся в коррозии резинки все в коррозии( вот я и подумал, что возможно тут и сочилось).

Осушитель разобрал. По моему он 2002года рождения. Кто спец скажите в каком состоянии должен быть селикогель(ведь это он я так понимаю?).

вот крышка только очень плохое фото(

Все, спасибо за внимание, завтра напишу как все заработало, или не заработало))

![]()

![]()

Dalnoboyshik

Мастер советчик

5845463

Мастер советчик

sergkasa

заглянул и остался навсегда

5845463

Мастер советчик

sergkasa

заглянул и остался навсегда

5845463

Мастер советчик

segedakot

Ремонтируем понемногу

а масло в систему новое заливали? если да то какое? где то на форуме видел фото баночки и номер для заказа, но никак не могу найти! я свою прогнившую трубку свозил к паре сварных, делать не взялись, говорят тонкая слишком, поэтому заказываю новую. ну думаю и масло заказать заодно нужно, так как оно утрачено (половина на лонжерон вытекла, остатки в осушителе и снятых трубках) и чем кстати можно промыть трубку толстую (я ее снимал но буду ставить обратно) и радиатор внутри? знаю что профи моют сольвентом, но где его найти .

и еще номер трубки какой? у меня 7M3 820 720 D

5845463

Мастер советчик

segedakot

Ремонтируем понемногу

![]()

![]()

![]()

Alexander220365

Мастер советчик

![]()

![]()

DJ Astro

На военном предприятии значение синуса может достигать четырёх.

segedakot

Ремонтируем понемногу

![]()

![]()

![]()

Alexander220365

Мастер советчик

Технология напыления металлов

Технология нанесения металлов на поверхность деталей и изделий, реализуемая оборудованием ДИМЕТ®, использует газодинамический метод нанесения покрытий.

Метод разработан на основе открытого в 80-х годах прошлого столетия эффекта закрепления твердых частиц, движущихся со сверхзвуковой скоростью, на поверхности при соударении с ней. Технология является новой и ранее в промышленности не использовалось.

Оборудование ДИМЕТ® сертифицировано по системе ГОСТ Р. Сертификат соответствия N РОСС RU.ТН02.Н00580.

Технология нанесения покрытий включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками. При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия.

В наиболее распространенных газотермических методах нанесения покрытий для формирования покрытий из потока частиц необходимо, чтобы падающие на подложку частицы имели высокую температуру, обычно выше температуры плавления материала.

В газодинамической технологии напыления (которую на практике удобно называть “наращиванием” металла), это условие не является обязательным, что и обуславливает ее уникальность. В данном случае с твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью разработанных в ОЦПН оригинальных установок серии ДИМЕТ®, не имеющих аналогов в традиционных методах нанесения покрытий.

Способ формирования металлических покрытий оборудованием ДИМЕТ® – в газодинамическом методе, т.е. закрепление твердых металлических частиц, обладающих большой кинетической энергией, на поверхность подложки в процессе высокоскоростного удара.

Привлекательность технологии нанесения металла на поверхность деталей и изделий газодинамическим методом состоит в том, что оборудование и создаваемые с его помощью покрытия свободны от большинства недостатков, присущих другим методам нанесения металлических покрытий, и обладают рядом технологических, экономических и экологических преимуществ.

Газодинамический метод нанесения металлических покрытий обладает рядом преимуществ по сравнению с традиционными методами. Эти преимущества состоят в следующем:

покрытие наносится в воздушной атмосфере при нормальном давлении, при любых значениях температуры и влажности атмосферного воздуха;

при нанесении покрытий оказывается незначительное тепловое воздействие на покрываемое изделие;

технология нанесения покрытий экологически безопасна (отсутствуют высокие температуры, опасные газы и излучения, нет химически агрессивных отходов, требующих специальной нейтрализации);

не требуется подогрев покрываемого изделия;

при отсутствии на подложках пластовой ржавчины или окалины на металлическом изделии не требуется тщательной подготовки поверхности (при воздействии высокоскоростного потока частиц происходит очистка поверхности от технических загрязнений, масел, красок и активация кристаллической решетки материала изделия);

поток напыляемых частиц является узконаправленным и имеет небольшое поперечное сечение. Это позволяет, в отличие от традиционных газотермических методов напыления, наносить покрытия на локальные (с четкими границами) участки поверхности изделий;

возможно нанесение многокомпонентных покрытий с переменным содержанием компонентов по его толщине;

оборудование отличается компактностью, мобильностью, технически доступно практически для любого промышленного предприятия, может встраиваться в автоматизированные линии, не требует высококвалифицированного персонала для своей эксплуатации;

путем простой смены технологического режима оборудование позволяет проводить микроэрозионную (струйно-абразивную) обработку поверхностей для последующего нанесения покрытий или достижения декоративного эффекта;

возможно нанесение различных типов покрытий с помощью одной установки;

возможно использование оборудования в полевых условиях.

Широкий спектр областей применения и высокие эксплуатационные качества различных покрытий были неоднократно подтверждены как в лабораторных условиях, так и в условиях практической эксплуатации покрытий. Некоторые из задач по нанесению покрытий, которые решаются с помощью оборудования ДИМЕТ®, являются уникальными. Решение таких задач другими способами и с применением другого оборудования оказывается практически невозможным.

В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками. При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов. Изменением режимов можно также менять пористость и толщину напыляемого покрытия.

Основные свойства покрытий:

высокая адгезия (30-100 МПа);

высокая когезия (30-100 МПа);

однородность покрытий;

низкая пористость (1-3%);

плотное соединение покрытия с защищаемой основой без зазоров и полостей, с надежным электрогальваническим контактом покрытия и основы;

шероховатость поверхности покрытий составляет Rz = 20-40 и обеспечивает высокую прочность закрепления на них лакокрасочных материалов;

толщина может быть любой и обеспечивается технологическим режимом нанесения;

покрытия могут обрабатываться всеми известными способами мехобработки;

при специальной термообработке некоторые покрытия могут приобретать дополнительные или новые свойства;

покрытия могут наноситься на поверхности изделий из любых металлов, а также керамики и стекла.

К настоящему времени разработаны несколько типов покрытий на основе алюминия, меди, цинка, никеля:

антикоррозионные покрытия;

покрытия с низкой газопроницаемостью (герметизирующие);

композитные покрытия из смеси металлов и керамики для восстановления формы и размеров деталей;

электропроводящие покрытия;

покрытия со специальными свойствами.

Структура покрытий представляет собой однородный металлический слой (в случае чисто металлических покрытий, создаваемых из одного металла) или металлический слой, структурированный частицами другого металла или керамики.

Для обеспечения пылезащиты персонала и окружающей среды при работе с оборудованием ДИМЕТ® в закрытых помещениях необходима организация рабочего места с отсосом запыленного воздуха из рабочей зоны, где производится напыление покрытий, и последующей его очисткой. Примерная схема организации рабочего места представлена на рисунке.

Пылезащитная камера должна обеспечивать возможность размещения в ней обрабатываемых изделий при условии доступа к нему соплом напылительного блока. Персонал должен быть защищен индивидуальными средствами пылезащиты (очки, респиратор).

Фильтр должен обеспечивать очистку запыленного воздуха от пыли (не вошедшего в покрытие порошка).

Вытяжной вентилятор должен обеспечивать эффективный отсос запыленного воздуха из системы “пылезащитная камера – фильтр – воздуховоды”. Производительность вентилятора, нагруженного на фильтр, должна быть не менее 2 куб.м/мин.

В качестве системы пылеочистки могут использоваться как готовые промышленные пылесосы с достаточной степенью фильтрации воздуха и производительностью, так и специально изготовленные устройства, которые могут включать циклоны, фильтры тонкой очистки и вытяжные вентиляторы.

Наименование Модель 404 Модель 405 Модель 412

Тип покрытия алюминиевые,

медные,

цинковые,

никелевые,

баббитовые алюминиевые,

медные,

цинковые,

никелевые,

баббитовые алюминиевые,

медные,

цинковые,

баббитовые

Энергопотребление 220 В 3,3 кВт 220 В 3,3 кВт 220 В 2,9 кВт

Давление потребляемого воздуха 0,6-1,0 МПа

(6-10 атм.) 0,6-1,0 МПа

(6-10 атм.) 0,6-1,0 МПа

(6-10 атм.)

Расход сжатого воздуха 0,4 м3/мин 0,4 м3/мин 0,4 м3/мин

Производительность по массе наносимого покрытия на основе алюминия 1-6 г/мин

(0,3-3 см3/мин) 1-6 г/мин

(0,3-3 см3/мин) 1-4 г/мин

(0,3-2 см3/мин)

Количество температурных режимов 5 5 2

Количество порошковых питателей 2 2 1

Габариты:

напылительный блок 450х64х85 мм 450х64х85 мм 450х64х85 мм

стойка с порошковыми питателями 560х260х490 мм 560х260х490 мм 340х260х420 мм

Масса

напылительный блок 1,3 кг 1,3 кг 1,3 кг

стойка с порошковыми питателями 18 кг 17 кг 9 кг